Os superabrasivos podem ser os diamantes, naturais ou sintéticos, e o nitreto de boro cúbico. As ferramentas superabrasivas podem ser submetidas a esforços elevados durante as operações de retificação e corte. Por isso, elas devem apresentar coeficientes de segurança e velocidades mínimas de ruptura específicas, em função do tipo de máquina, do tipo de operação e da velocidade periférica máxima de operação.

Além disso, os fabricantes, fornecedores ou importadores de produtos superabrasivos devem fornecer ao consumidor todas as informações que permitam a utilização segura dos produtos. Esses produtos devem estar de acordo com a legislação vigente.

A inspeção visual permite detectar os defeitos aparentes na ferramenta superabrasiva, e esse processo deve ser efetuado por pessoas treinadas e competentes. Deve-se verificar a tolerância do furo por meio de um calibrador passa não passa ou instrumento de medição equivalente; e verificar o diâmetro da haste por meio de um calibrador ou um outro instrumento de medição equivalente.

As ferramentas superabrasivas são frágeis e devem ser manipuladas com a extrema precaução. A utilização incorreta de produtos superabrasivos, seja por montagem incorreta seja porque o produto está danificado, pode causar sérios acidentes. Dessa forma, elas devem ser manipuladas e transportadas com precaução.

Devem ser armazenadas de forma que não sejam danificadas por influência mecânica ou pelo meio ambiente. Para a escolha das ferramentas superabrasivas, as informações contidas no rótulo ou na própria ferramenta superabrasiva, bem como as restrições de utilização, as indicações sobre a segurança ou quaisquer outras instruções devem ser sempre seguidas.

Em caso de dúvida sobre a escolha de um produto superabrasivo, o usuário deve solicitar previamente informações ao fabricante ou ao fornecedor. Esses produtos devem ser submetidos a uma inspeção visual no momento do recebimento e antes da montagem. Os superabrasivos danificados não podem ser utilizados.

A montagem das ferramentas superabrasivas deve ser executada de acordo com as instruções fornecidas tanto pelo fabricante do superabrasivo quanto pelo fabricante da máquina. Deve-se salientar que a montagem do superabrasivo deve ser realizada apenas por pessoa treinada e competente.

Após cada montagem, a ferramenta superabrasiva deve girar em vazio durante um tempo razoável, a velocidade periférica máxima de operação especificada não pode ser jamais ultrapassada. As instruções seguintes devem ser atendidas, em complemento às informações de utilização de cada máquina: seguir sempre as instruções do fabricante da máquina; antes da utilização, os dispositivos de segurança devem estar montados na máquina; não operar máquinas sem os dispositivos de segurança; utilizar equipamentos de proteção individual de acordo com o tipo de aplicação e o tipo de máquina, por exemplo, óculos de proteção, protetor facial, protetor auricular, máscaras de proteção respiratória, sapatos de segurança, luvas e outras roupas de proteção; utilizar as ferramentas superabrasivas somente em operações para as quais foram produzidas, levando em consideração as restrições de utilização, as informações de segurança e outras instruções.

Geralmente, nas operações de corte com a utilização de máquinas portáteis, deve-se manter a ferramenta superabrasiva reta durante o corte e com corte livre, impedindo o travamento da máquina. Assegurar a parada completa do superabrasivo antes de colocar uma máquina portátil sobre uma bancada ou no chão.

As recomendações de segurança relativas à utilização devem ser fornecidas ao usuário pelo fabricante, distribuidor ou importador e essa comunicação pode ser realizada: por meio de informação periódica; no decorrer de sessões de treinamento; e por meio de recomendações práticas de utilização. A NBR 15545 de 12/2023 – Superabrasivos — Requisitos de segurança prescreve os requisitos mínimos a serem seguidos na fabricação das ferramentas superabrasivas, padroniza e especifica os produtos, seus coeficientes de segurança, formatos e velocidades periféricas.

Contém os procedimentos e ensaios de verificação para que as ferramentas atendam às disposições desta norma. Além disso, apresenta as informações relativas à segurança, as quais devem ser disponibilizadas aos usuários pelos fabricantes.

Esta norma especifica as exigências e/ou meios para a supressão ou redução dos riscos, resultantes da concepção ou da utilização das ferramentas superabrasivas. Aplica-se exclusivamente às ferramentas fabricadas com diamante ou nitreto de boro cúbico, a saber: rebolos superabrasivos, discos de corte diamantados, fios diamantados, pontas montadas e outras ferramentas superabrasivas.

Esta norma não se aplica às ferramentas fabricadas com abrasivos convencionais, como óxido de alumínio, carbeto de silício e outros. Não se aplica aos produtos abrasivos aglomerados, produtos abrasivos aplicados, ferramentas rotativas para dressagem, limas manuais ou a qualquer outro produto superabrasivo não rotativo. Destina-se aos projetistas, fabricantes e fornecedores de produtos abrasivos descritos no seu campo de aplicação. Além disso, ela auxilia os projetistas, fabricantes e fornecedores de máquinas de retificar na escolha de suas ferramentas abrasivas, a fim de reduzir os riscos e estabelecer a conformidade de suas máquinas com as exigências essenciais de segurança.

Os rebolos superabrasivos devem ser ensaiados conforme a norma e as ferramentas superabrasivas são submetidas a esforços elevados durante as operações de retificação e corte. Por isso, elas devem apresentar coeficientes de segurança e velocidades mínimas de ruptura específicas, em função do tipo de máquina, do tipo de operação e da velocidade periférica máxima de operação. Além disso, devem estar em conformidade com os requisitos suplementares especificados na norma.

Convém que os formatos e dimensões dos rebolos superabrasivos sejam conforme o Anexo F. A classe de tolerância para furos dos rebolos superabrasivos é H7, de acordo com a ISO 286-2. Caso a utilização de rebolos com corpo vitrificado venha a ocorrer em temperaturas elevadas, o diâmetro nominal do furo e suas tolerâncias podem ser adaptados pelo fabricante para esta aplicação específica.

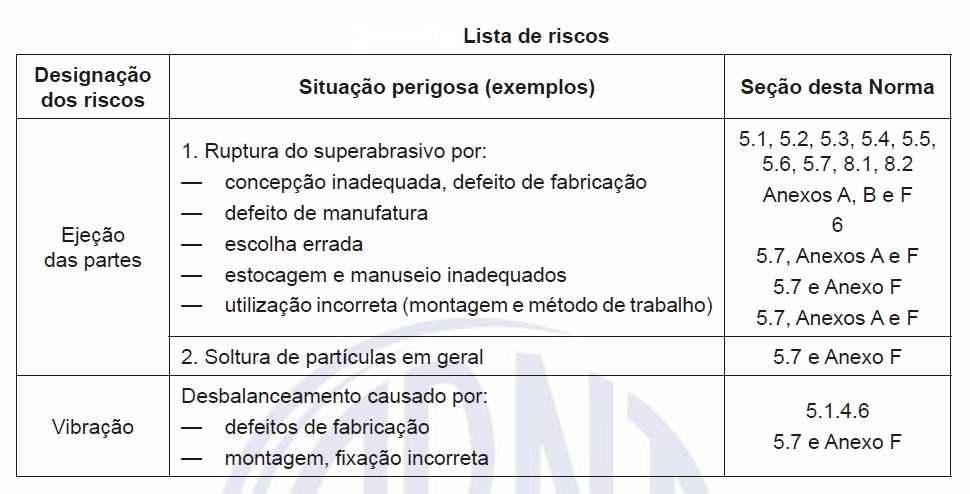

Para os rebolos superabrasivos com corpo metálico, a força centrífuga pode causar um aumento permanente do diâmetro externo. Na velocidade mínima de ruptura, este aumento permanente do diâmetro em relação ao diâmetro externo original não pode exceder o IT 11, de acordo com a ISO 286-1. A tabela abaixo apresenta a lista das possíveis situações de risco envolvendo os superabrasivos.

As ferramentas superabrasivas devem ser fabricadas para velocidades periféricas máximas de operação correspondendo aos seguintes valores de progressão, expressos em metros por segundo (m/s): 5 – 6 – 8 – 10 – 12 – 16 – 20 – 25 – 32 – 35 – 40 – 45 – 50 – 63 – 80 – 100 – 125 – 140 – 160 –180 – 200 – 225 – 250 – 280 – 320 – 360 – 400 – 450 – 500. As tabelas de conversão das rotações e das velocidades periféricas em função do diâmetro externo D do rebolo são apresentadas no Anexo E.

Para as velocidades periféricas especiais, em caso de solicitação especial do usuário, os rebolos superabrasivos podem ser projetados, ensaiados e marcados para uma velocidade periférica máxima especial, a qual não pode exceder as velocidades máximas excepcionais. Para as máquinas totalmente fechadas, as velocidades indicadas na norma podem ser ultrapassadas, desde que sejam atendidos os coeficientes de segurança.

A classe de tolerância para furos dos discos de corte diamantados com diâmetro externo D ≤ 230 mm, para máquinas portáteis, é H9, de acordo com a ISO 286-2. Para os demais discos de corte diamantados, a classe de tolerância é H7.

Quanto à deformação plástica máxima permitida, para discos de corte diamantados com alma metálica, a força centrífuga pode causar um aumento permanente do diâmetro externo em relação ao diâmetro original. Na velocidade mínima de ruptura este aumento não pode exceder o IT 11, de acordo com a ISO 286-1. As velocidades periféricas de operação devem ser conforme a norma.

O material utilizado para a alma deve ser o aço, que deve ter as características requeridas para assegurar uma resistência de junção apropriada quando os segmentos são soldados a ela. Os aços ligados laminados a frio, com teor máximo de carbono de 0,27%, são um exemplo apropriado.

O material e a dureza das almas para discos de corte diamantados sinterizados deve ser um aço-ferramenta, cuja composição é de escolha do fabricante. Os discos de corte diamantados devem ser fabricados de maneira que o acabamento superficial no fundo dos entalhes não possa acarretar em nenhum risco de fissura.

A rugosidade da superfície não pode ultrapassar os valores indicados, em função do processo de fabricação: para usinagem com ou sem remoção de cavacos (fresagem, retificação, cisalhamento): Rz ≤ 20 μm; para corte térmico (por exemplo, corte com laser): Rz ≤ 50 μm. As almas devem ser isentas de qualquer marca visível de defeito.

As almas metálicas, utilizadas para os discos de corte diamantados para asfalto, concreto, pedra natural e sintética, em operações refrigeradas, devem ter uma espessura mínima em função do diâmetro externo. O material utilizado para as almas de discos de corte diamantados sinterizados deve ser um aço-ferramenta, cuja composição é de escolha do fabricante.

O acabamento superficial no fundo dos entalhes deve ser conforme a norma. As almas devem ser isentas de qualquer marca visível de defeito. Os segmentos dos discos de corte diamantados a seco para máquinas portáteis (hand-held) devem ser ligados à alma metálica por meio de soldagem ou sinterização, exceto quando D ≤ 400 mm e ≥ 4 mm.

Nos discos de corte diamantados segmentados, a resistência mínima à flexão, a junção entre o segmento e a alma de aço, quer esta seja realizada por soldagem, solda a laser ou sinterização, deve apresentar os seguintes valores mínimos de resistência à flexão: σb ≥ 600 N/mm², para os discos de corte diamantados utilizados em máquinas de corte portáteis; σb ≥ 450 N/mm², para os discos de corte diamantados utilizados em máquinas de corte estacionárias ou móveis. Os fios diamantados ou recobertos com outros materiais comparáveis são utilizados nas máquinas de corte estacionárias destinadas a cortar pedra natural, cerâmicas industriais, concreto e outros materiais utilizados na construção e nas obras civis. Os fios diamantados não podem ser utilizados em máquinas portáteis.

Os cabos-suporte dos fios diamantados estão sujeitos às frequentes rupturas devido às tensões mecânicas ou à fadiga do fio, dependendo da construção destes, da aplicação e das condições de operação. Portanto, deve ser escolhido um cabo que tenha comprovada resistência à fadiga, isto é, preferencialmente, um cabo de múltiplas pernas, cada uma dessas pernas realizada com múltiplos arames finos como, por exemplo, 6 × 7 (seis pernas com sete arames cada), com alma de 19 fios.

Filed under: amostragem, avaliação de conformidade, corrosão, normalização, produtos, riscos empresariais | Leave a comment »