O perfil estrutural de aço formado a frio é o obtido por dobramento, em prensa dobradeira, de tiras cortadas de chapas ou bobinas, ou por conformação contínua em conjunto de matrizes rotativas, a partir de bobinas laminadas a frio ou a quente, revestidas ou não, sendo ambas as operações realizadas com o aço em temperatura ambiente. O projeto envolve um conjunto de cálculos (dimensionamento), desenhos, especificações de fabricação e de montagem da estrutura.

O dimensionamento deve obedecer às prescrições normativas e os desenhos e especificações de fabricação e de montagem da estrutura devem obedecer às condições estabelecidas na NBR 8800. O objetivo da análise estrutural é determinar os efeitos das ações na estrutura, visando efetuar as verificações dos estados-limites últimos e de serviço.

A análise estrutural deve ser feita com base em um modelo realista, que permita representar a resposta da estrutura e dos materiais estruturais, levando-se em conta as deformações causadas por todos os esforços solicitantes relevantes. Onde necessário, a interação solo-estrutura e o comportamento das ligações devem ser contemplados no modelo.

Quanto aos materiais, a norma prevê a análise global elástica (diagrama tensão-deformação elástico-linear). Deve ser empregado o procedimento de análise estrutural da NBR 8800, o qual estabelece critérios para avaliar a importância do efeito dos deslocamentos na resposta da estrutura, bem como estabelece limites para emprego da análise linear.

Nesse procedimento, permite-se o uso do comprimento de flambagem igual ao comprimento destravado da barra (K = 1,0). O emprego de valores de K superiores a 1,0 é substituído por imperfeições geométricas e de material iniciais equivalentes. As ligações são constituídas pelos elementos de ligação (enrijecedores, cobrejuntas, chapas de nó, cantoneiras de assento, consoles, etc.) e meios de ligação (soldas e parafusos).

Esses componentes devem ser dimensionados de forma que os esforços resistentes de cálculo sejam iguais ou superiores aos máximos esforços solicitantes de cálculo, determinados com base nas combinações de ações para os estados-limites últimos estabelecidos na norma. As barras axialmente solicitadas de ligação devem ser dimensionadas, no mínimo, para 50% da força axial resistente de cálculo da barra, referente ao tipo de solicitação que comanda o dimensionamento da respectiva barra (tração ou compressão).

Nas barras sem solicitação em análise linear, mas que têm influência na estabilidade global da estrutura (por exemplo, barras que reduzem o comprimento de flambagem de outras barras), a ligação deve ser dimensionada com base nos esforços solicitantes de cálculo determinados por análise não linear ou determinados por critérios que permitam avaliar o efeito de segunda ordem. Na falta desta análise de estabilidade global, a ligação deve ser dimensionada no mínimo para 50% da força axial de compressão resistente de cálculo da barra. Nas ligações dimensionadas para uma combinação de dois ou mais esforços (por exemplo, ligação engastada viga-pilar), deve haver compatibilidade de dimensões entre as partes conectadas, os elementos de ligação e os meios de ligação correspondentes.

O dimensionamento de vigas mistas de aço e concreto constituídas por um componente de aço formado a frio, simétrico em relação ao plano de flexão, que pode ser um perfil I ou perfil caixão, ambos compostos por dois perfis U simples ou enrijecidos, com uma laje de concreto acima de sua face superior ligada ao componente de aço por meio de conectores de cisalhamento, pode ser feito com base na NBR 8800, no que for aplicável, e ainda considerando as condições descritas a seguir. Para o momento fletor positivo, a verificação deve ser feita admitindo distribuição elástica de tensões (processo elástico), com base nas propriedades da seção mista homogeneizada, e a alma da viga de aço deve apresentar largura efetiva igual à própria largura (bef = b), calculada conforme a norma para o estado-limite último de início de escoamento da seção da viga de aço isolada.

Para momento fletor negativo, a verificação deve ser feita com base no componente de aço isolado, conforme a norma. Alternativamente, pode ser considerada a contribuição da armadura contida na largura efetiva da laje de concreto. Nesse caso, deve-se admitir distribuição elástica de tensões (processo elástico) sendo que a alma e a mesa comprimida devem apresentar largura efetiva igual à própria largura (bef = b), calculada conforme a norma para o estado-limite último de início de escoamento da seção formada pela viga de aço e armadura.

A NBR 14762 de 07/2010 – Dimensionamento de estruturas de aço constituídas por perfis formados a frio, com base no método dos estados-limites, estabelece os requisitos básicos que devem ser obedecidos no dimensionamento, à temperatura ambiente, de perfis estruturais de aço formados a frio, constituídos por chapas ou tiras de aço-carbono ou aço de baixa liga, conectados por parafusos ou soldas e destinados a estruturas de edifícios. Esta norma também pode ser empregada para o dimensionamento de outras estruturas, além de edifícios, desde que sejam consideradas as particularidades de cada tipo de estrutura, como, por exemplo, os efeitos de ações dinâmicas.

O autor do projeto deve identificar todos os estados-limites aplicáveis, mesmo que alguns não sejam citados nesta norma, projetando a estrutura de modo que esses estados-limites não sejam violados. Para situações ou soluções construtivas não cobertas por esta norma, o autor do projeto deve usar um procedimento acompanhado de estudos para manter o nível de segurança previsto por esta. Para situações ou soluções construtivas cobertas de maneira simplificada, o autor do projeto pode usar um procedimento mais preciso com os requisitos mencionados.

As expressões apresentadas nesta norma são todas adimensionais, portanto devem ser empregadas grandezas com unidades coerentes, salvo onde explicitamente indicado. Esta norma recomenda o uso de aços com qualificação estrutural e que possuam propriedades mecânicas adequadas para receber o trabalho a frio.

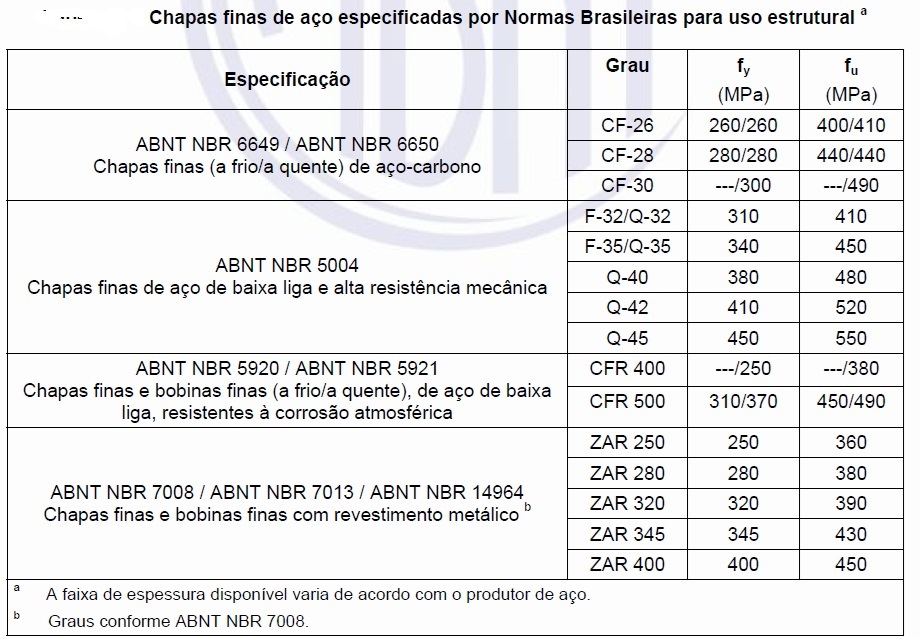

Devem apresentar a relação entre a resistência à ruptura e a resistência ao escoamento fu/fy maior ou igual a 1,08 e o alongamento após ruptura não deve ser menor que 10% para base de medida igual a 50 mm ou 7% para base de medida igual a 200 mm, tomando-se como referência os ensaios de tração conforme ASTM A370. A tabela abaixo apresenta os valores nominais mínimos da resistência ao escoamento (fy) e da resistência à ruptura (fu) de aços relacionados por normas brasileiras referentes a chapas finas para uso estrutural.

Não são relacionados os aços com resistência ao escoamento inferior a 250 MPa, por não estarem sendo utilizados na prática. Informações completas sobre os aços relacionados na tabela se encontram nas normas correspondentes. Para aços destinados a chapas grossas, deve ser consultada a NBR 8800.

Os aços não relacionados na tabela ou na NBR 8800 podem ser empregados, desde que atendam às exigências dessa norma. Nesse caso deve ser consultada a norma correspondente.

A utilização de aços sem qualificação estrutural para perfis é tolerada se o aço possuir propriedades mecânicas adequadas para receber o trabalho a frio. Não devem ser adotados no projeto valores superiores a 180 MPa e 300 MPa para a resistência ao escoamento fy e a resistência à ruptura fu, respectivamente.

Esta norma recomenda o uso de parafusos de aço com qualificação estrutural, comuns ou de alta resistência. Informações completas sobre os parafusos relacionados na norma encontram-se nas normas correspondentes. A utilização de parafusos de aço sem qualificação estrutural é tolerada desde que não seja adotado no projeto valor superior a 300 MPa para a resistência à ruptura do parafuso na tração fub.

Os eletrodos, arames e fluxos para soldagem devem estar de acordo com as exigências das especificações AWS A5.1, AWS A5.5, AWS A5.17, AWS A5.18, AWS A5.20, AWS A5.23, AWS 5.28 e AWS A5.29, onde aplicável. Para efeito de cálculo devem ser adotados, para os aços aqui previstos, os seguintes valores de propriedades mecânicas: módulo de elasticidade, E = 200 000 MPa; coeficiente de Poisson, ν = 0,3; módulo de elasticidade transversal, G = 77 000 MPa; coeficiente de dilatação térmica, β = 1,2 x 10-5 °C-1; massa específica, ρ = 7 850 kg/m³.

Para assegurar adequada durabilidade dos perfis e demais componentes de aço formados a frio, tendo em vista a utilização prevista da estrutura e sua vida útil projetada, os seguintes fatores inter-relacionados devem ser observados na fase de projeto: a utilização prevista da edificação; o desempenho esperado; as condições ambientais no tocante à corrosão do aço; a composição química, as propriedades mecânicas e o desempenho global dos materiais; os efeitos decorrentes da associação de materiais diferentes; as dimensões, a forma e os detalhes construtivos, em especial as ligações; a qualidade e o controle da qualidade na fabricação e na montagem (no que couber, devem ser obedecidas as exigências das NBR 6355 e NBR 8800); as medidas de proteção contra corrosão (no que couber, devem ser obedecidas as exigências da NBR 8800); e as prováveis manutenções ao longo da vida útil projetada da edificação.

Os critérios de segurança adotados nesta norma baseiam-se na NBR 8681. Para os efeitos desta norma, devem ser considerados os estados-limites últimos (ELU) e os estados-limites de serviço (ELS). Os estados-limites últimos estão relacionados com a segurança da estrutura sujeita às combinações mais desfavoráveis de ações previstas em toda a vida útil projetada, durante a construção ou quando atuar uma ação especial ou excepcional.

Os estados-limites de serviço estão relacionados com o desempenho da estrutura sob condições normais de utilização. O método dos estados-limites utilizado para o dimensionamento de uma estrutura exige que nenhum estado-limite aplicável seja excedido quando a estrutura for submetida a todas as combinações apropriadas de ações.

Se um ou mais estados-limites forem excedidos, a estrutura não atende mais aos objetivos para os quais foi projetada. Na análise estrutural deve ser considerada a influência de todas as ações que possam produzir efeitos significativos para a estrutura, levando-se em conta os estados-limites últimos e de serviço.

As ações a considerar classificam-se, de acordo com a NBR 8681, em permanentes, variáveis e excepcionais. As ações permanentes são as que ocorrem com valores praticamente constantes durante toda a vida útil projetada da construção. Também são consideradas permanentes as ações que crescem no tempo, tendendo a um valor-limite constante.

As ações permanentes são subdivididas em diretas e indiretas e devem ser consideradas com seus valores representativos mais desfavoráveis para a segurança. As ações permanentes diretas são constituídas pelo peso próprio da estrutura e pelos pesos próprios dos elementos construtivos fixos e das instalações permanentes.

Constituem também ação permanente os empuxos permanentes, causados por movimento de terra e de outros materiais granulosos quando forem admitidos não removíveis. O peso específico do aço e de outros materiais estruturais e dos elementos construtivos fixos correntemente empregados nas construções, na ausência de informações mais precisas, podem ser avaliados com base nos valores indicados na NBR 6120.

Os pesos das instalações permanentes usualmente são considerados com os valores indicados pelos respectivos fornecedores. As ações permanentes indiretas são constituídas pelas deformações impostas por retração e fluência do concreto, deslocamentos de apoio e imperfeições geométricas. A retração e a fluência do concreto de densidade normal devem ser calculadas conforme a NBR 6118.

Para o concreto de baixa densidade, na ausência de norma brasileira aplicável, elas devem ser calculadas conforme EN 1992-1-1. Os deslocamentos de apoio somente precisam ser considerados quando gerarem esforços significativos em relação ao conjunto das outras ações. Esses deslocamentos devem ser calculados com avaliação pessimista da rigidez do material da fundação, correspondente, em princípio, ao quantil de 5 % da respectiva distribuição de probabilidade.

O conjunto formado pelos deslocamentos de todos os apoios constitui-se numa única ação. As imperfeições geométricas podem der levadas em conta conforme NBR 8800. As ações variáveis são as que ocorrem com valores que apresentam variações significativas durante a vida útil projetada da construção.

As ações variáveis comumente existentes são causadas pelo uso e ocupação da edificação, como as ações decorrentes de sobrecargas em pisos e coberturas, de equipamentos e de divisórias móveis, de pressões hidrostáticas e hidrodinâmicas, pela ação do vento e pela variação da temperatura da estrutura. As ações variáveis causadas pelo uso e ocupação são fornecidas pelas NBR 6120, NBR 8800 e, no caso de passarelas de pedestres, pela NBR 7188.

Os esforços causados pela ação do vento devem ser determinados de acordo com a NBR 6123. Os esforços decorrentes da variação uniforme de temperatura da estrutura são causados pela variação da temperatura da atmosfera e pela insolação direta e devem ser determinados pelo responsável técnico pelo projeto estrutural considerando, entre outros parâmetros relevantes, o local da construção e as dimensões dos elementos estruturais.

Recomenda-se, para a variação da temperatura da atmosfera, a adoção de um valor considerando 60% da diferença entre as temperaturas médias máxima e mínima, no local da obra, com um mínimo de 10 °C. Para a insolação direta, deve ser feito um estudo específico. Nos elementos estruturais em que a temperatura possa ter distribuição significativamente diferente da temperatura uniforme, devem ser considerados os efeitos dessa distribuição.

Na falta de dados mais precisos, pode ser admitida uma variação linear entre os valores de temperatura adotados, desde que a variação de temperatura considerada entre uma face e outra da estrutura não seja inferior a 5 °C. Quando a estrutura, pelas suas condições de uso, estiver sujeita a choques ou vibrações, os respectivos efeitos devem ser considerados na determinação das solicitações e a possibilidade de fadiga deve ser considerada no dimensionamento dos elementos estruturais.

As ações excepcionais são as que têm duração extremamente curta e probabilidade muito baixa de ocorrência durante a vida da construção, mas que devem ser consideradas nos projetos de determinadas estruturas. São ações excepcionais aquelas decorrentes de causas como explosões, choques de veículos, incêndios, enchentes e sismos excepcionais. No projeto de estruturas sujeitas a situações excepcionais de carregamentos, cujos efeitos não possam ser controlados por outros meios, devem ser consideradas ações excepcionais com os valores definidos, em cada caso particular, por normas brasileiras específicas.

Os valores característicos, Fk, das ações são estabelecidos nesta subseção em função da variabilidade de suas intensidades. Para as ações permanentes, os valores característicos, Fgk, devem ser adotados iguais aos valores médios das respectivas distribuições de probabilidade. Esses valores estão definidos nesta subseção ou em normas brasileiras específicas, como a NBR 6120.

Os valores característicos das ações variáveis, Fqk, são estabelecidos por consenso e indicados em normas brasileiras específicas. Esses valores têm uma probabilidade preestabelecida de serem ultrapassados no sentido desfavorável, durante um período projetado de 50 anos, e estão definidos nesta subseção ou em normas brasileiras específicas, como as NBR 6120, NBR 6123 e NBR 8800.

Filed under: amostragem, avaliação de conformidade, construção civil, gestão da qualidade, gestão por processos, inspeção, normalização | Leave a comment »